Materiales hidrófobos como la hoja de loto, antibacterianos como la piel de tiburón o resistentes como una roca sin necesidad de aditivos ni recubrimientos químicos. Así son los materiales que desarrolla el equipo de ATRIA, liderado por Sergio Nocito, que lleva más de ocho años trabajando en Zaragoza para replicar las microestructuras presentes en la naturaleza y aplicarlas directamente sobre superficies industriales.

El proyecto, que se enmarca en el ámbito de la innovación en materiales y la sostenibilidad, estudia cómo modificar la superficie de metales, plásticos y textiles para dotarlos de nuevas propiedades funcionales sin necesidad de utilizar químicos o aditivos. “La naturaleza ha desarrollado durante miles de años soluciones increíblemente eficientes. Nuestra labor consiste en entenderlas y adaptarlas a los procesos industriales como la inyección, la extrusión o la termocompresión”, explica Sergio Nocito.

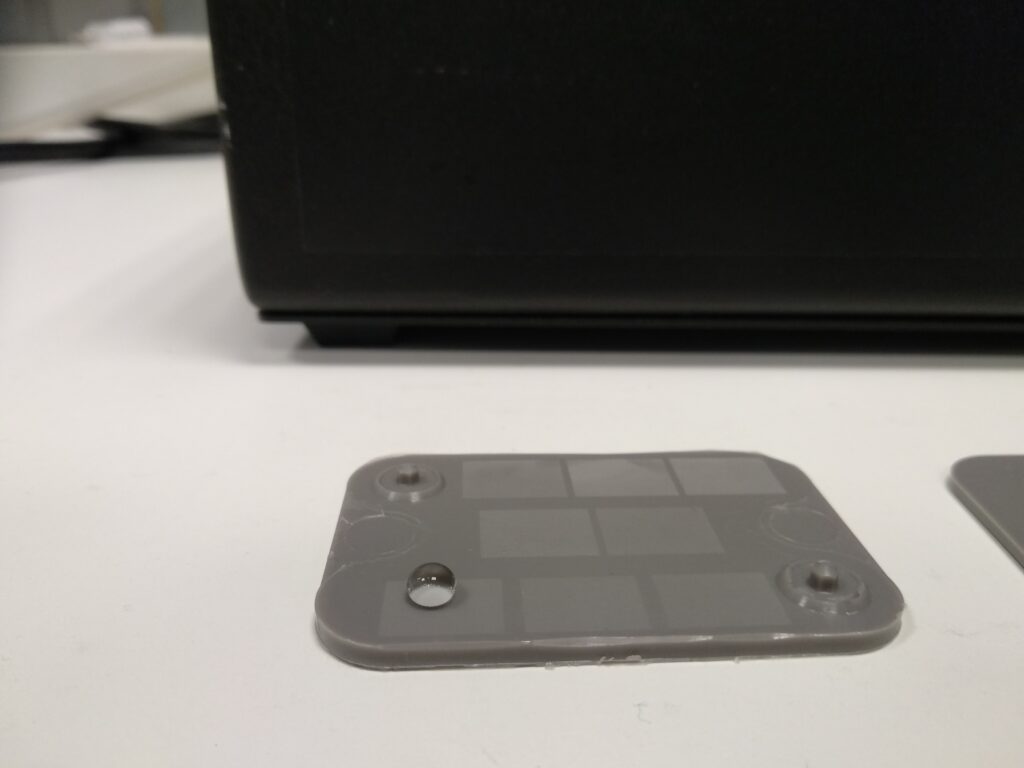

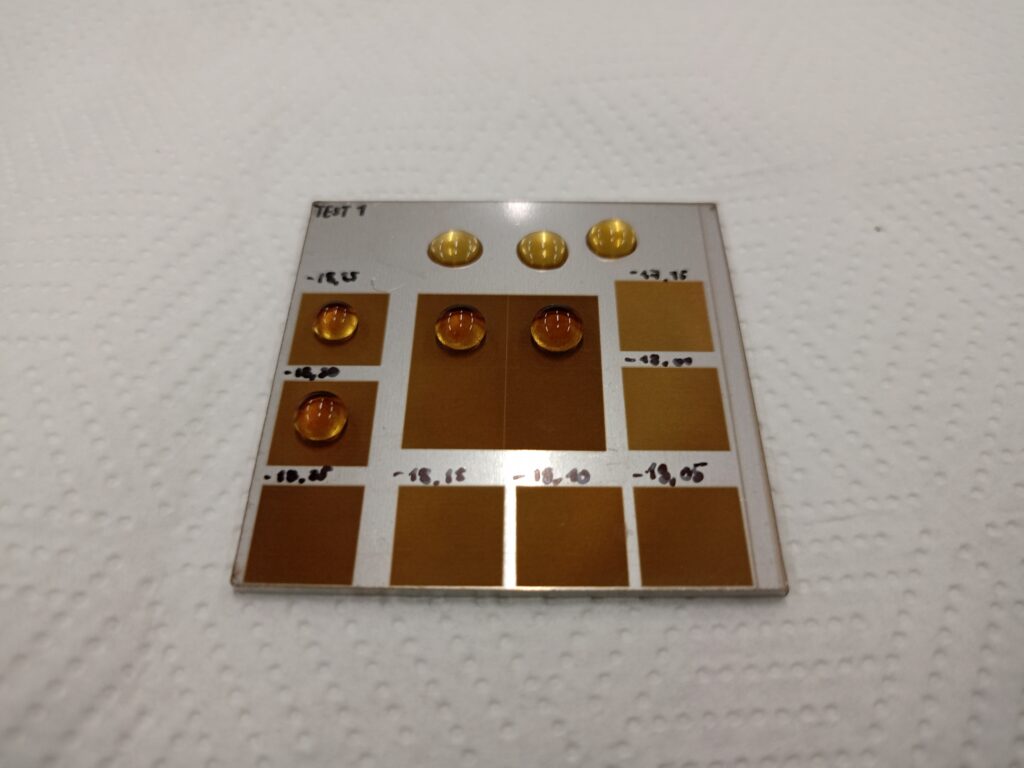

En este caso, la clave está en la microestructuración: un proceso que consiste en modificar la topografía de un material, a escala micrométrica o nanométrica, para que adquiera características avanzadas, como repulsión al agua (hidrofobicidad), resistencia al aceite (oleofobicidad), o incluso propiedades antibacterianas. Todo ello sin necesidad de añadir aditivos químicos o recubrimientos.

Inspiración biomimética y tecnología láser

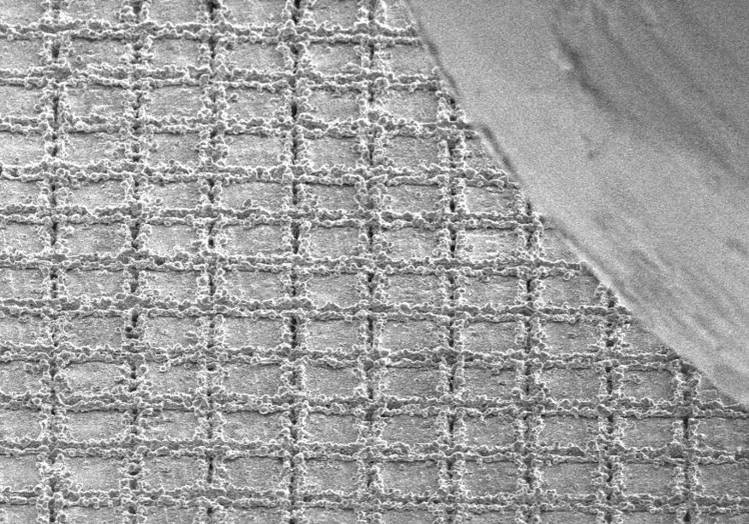

El equipo de ATRIA se ha inspirado en ejemplos tan conocidos como la hoja de loto, cuya estructura repele el agua de forma natural, o la piel de tiburón, famosa por los bañadores que batieron todos los récords de natación. Para transferir estos patrones naturales a los materiales industriales, utilizan tecnología láser de alta precisión, capaz de grabar estas pequeñas estructuras directamente sobre superficies metálicas.

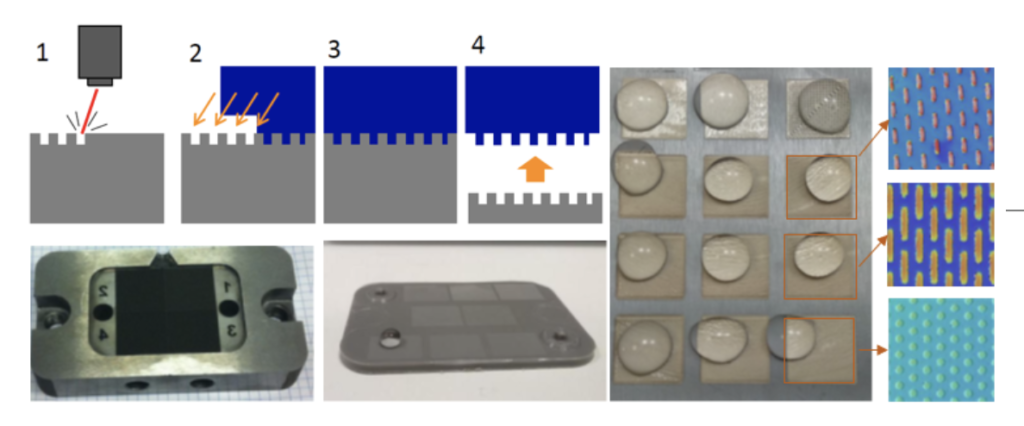

En el caso de los plásticos y textiles, el proceso es diferente. “No se puede aplicar el láser directamente sobre todos los materiales, así que lo que hacemos es modificar los moldes de inyección o termocompresión. Esos moldes ya llevan la microestructura incorporada y la transfieren al producto final durante su fabricación”, detalla Sergio Nocito. Este enfoque permite adaptar la tecnología a los ritmos productivos de la industria, sin alterar los procesos actuales ni los tiempos de ciclo.

Esquema de microestructuración de moldes de inyección para plásticos

Una apuesta por la sostenibilidad

Además de mejorar el rendimiento técnico de los productos, esta tecnología también tiene un claro impacto en la sostenibilidad. Uno de los grandes retos de los plásticos actuales es su complejidad para ser reutilizados al final de su vida útil, ya que suelen estar compuestos por mezclas de polímeros, aditivos y recubrimientos, que dificultan su separación y reutilización.

“Gracias a las microestructuras funcionales, podemos conseguir plásticos monocomponente con las propiedades que antes se obtenían mediante aditivos. Esto los convierte en materiales 100 % reciclables y mucho más sostenibles”, subraya el investigador. Este trabajo posiciona a ATRIA como referente en el desarrollo de superficies funcionales mediante técnicas avanzadas, y abre nuevas puertas para una industria más eficiente, ecológica y alineada con los principios de la economía circular.